Fortschrittliche Fertigungstechnologien verändern und definieren die Fabriken der Zukunft. Unternehmen können jetzt auf eine Fülle neuer Werkzeuge, Prozesse und Fähigkeiten zurückgreifen, um den Herstellungsprozess zu optimieren, Innovationen zu fördern, die Qualität zu verbessern, Abfall zu reduzieren und schneller auf den Markt zu kommen. Auf der Flex präsentieren Elektronik- und Leiterplattenbaugruppen sind entscheidend für die Produkte, die wir für unsere Kunden herstellen, und wir haben strategisch investiert inIndustrie 4.0(I4.0)-Technologien, die Elektronik und PCBAs optimieren.

Einige Technologien, die sich als nützlich erwiesen haben, sind das industrielle Internet der Dinge (IIoT), künstliche Intelligenz (KI) und maschinelles Lernen (ML). Gemeinsam sammeln und synthetisieren sie Daten, um einem Computersystem die eigene Intelligenz zum Denken und Lösen von Problemen zu verleihen.

Wie KI in der Fertigung eingesetzt wird

Künstliche Intelligenz und maschinelles Lernen finden in der Fertigung viele Anwendungsmöglichkeiten, darunter die Optimierung von Fertigungsstraßen, die Durchführung vorausschauender Wartung von Maschinen, die Bestandsverwaltung, die Vermeidung von Engpässen und die Erkennung von Fehlern. Diese Programme lernen und verbessern sich mit der Zeit, was zu Effizienz- und Qualitätssteigerungen führt und es den Mitarbeitern ermöglicht, besser informierte Entscheidungen in Echtzeit zu treffen.

Die Vorteile von künstlicher Intelligenz und maschinellem Lernen in der Fertigung

In der Fertigung können KI/ML zur Lösung einer Vielzahl von Problemen und Geschäftsanforderungen eingesetzt werden, darunter:

- Sicherstellung höchster Qualität: Durch die frühzeitige Erkennung und Behebung von Produktfehlern und Qualitätsproblemen im Produktlebenszyklus können Hersteller Engpässe und übermäßigen Ausschuss im weiteren Verlauf vermeiden.

- Halten Sie die Betriebskosten niedrig und die Produktionslinien effizient: Der Einsatz von KI/ML zur Durchführung von Inspektionen, die fehleranfällig sind, wenn man sich ausschließlich auf das menschliche Auge verlässt, kann die Anzahl ungeplanter Störungen im Herstellungsprozess reduzieren.

Unsere fortschrittlichen Fertigungskapazitäten, einschließlich KI/ML, haben es uns ermöglicht, unsere Fertigungs-, Montage- und Testprozesse sowie die Validierung mithilfe von Inspektions- und Testprozessen für elektronische Produkte zu verbessern. Wir haben KI/ML-Anwendungen zunächst an bestimmten Standorten eingesetzt, um bestehenden Kunden ihren Wert zu demonstrieren. Seitdem haben wir Erkenntnisse aus den ersten Implementierungen genutzt, um sie an anderen Standorten einzusetzen, sodass jede Flex-Fabrik auf der ganzen Welt ihre Abläufe verbessern und Kunden in die Lage versetzen kann,agil, effizient und wettbewerbsfähig.

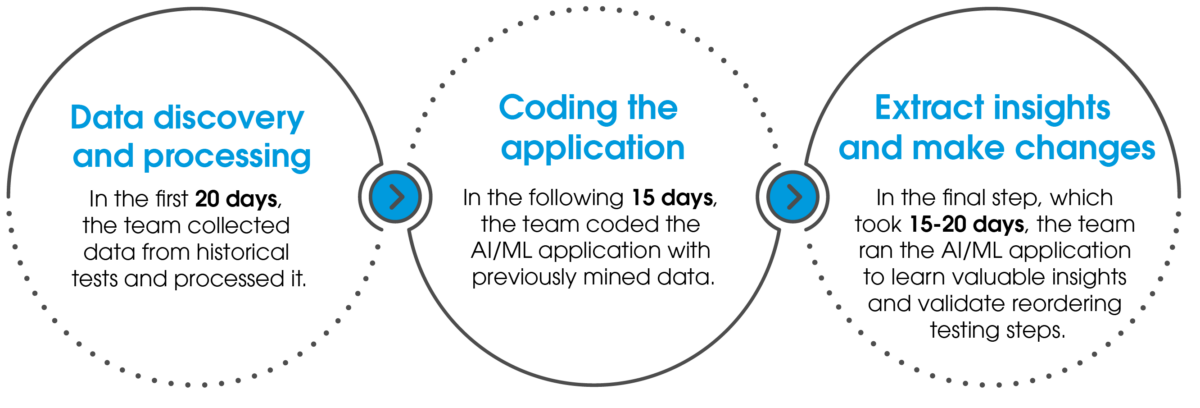

Wie Flex KI/ML nutzt, um Nachbestellungstestschritte zu validieren

KI/ML beseitigt Engpässe beim PCBA-Test

Historisch gesehen ist diePCBADer Testprozess war mühsam und zeitintensiv. Für einen Kunden aus dem Bereich Hochtechnologie bestand er aus vier Phasen, wobei ein Abschnitt über 50 Schritte umfasste und mehr als zwei Stunden dauerte. Wenn ein Test fehlschlug, musste das Produkt zur Fehlerbehebung an die Fabrik zurückgeschickt werden, bevor der gesamte Testprozess erneut durchlaufen werden konnte. Ein späteres Scheitern des Prozesses würde die Fertigungszeit erheblich verlängern und Engpässe im Durchsatz verursachen.

Unser Team wollte einen Weg finden, den PCBA-Testprozess effizienter und zuverlässiger zu gestalten. Bei der Zusammenarbeit mit diesem Kunden an unserem Standort in Guadalajara, Mexiko, wussten wir, dass wir mehr Vertrauen aufbauen und unsere Partnerschaft vertiefen könnten, indem wir das Produkt- und Testdesign effizienter gestalten.

Das Ergebnis war eine KI/ML-Anwendung, die aus Testdaten lernte und in der Lage war, die am häufigsten fehlgeschlagenen Testschritte neu anzuordnen und zu priorisieren – indem sie früher in den Prozess eingefügt wurden, damit die Tests nicht im letzten Schritt fehlschlugen – und diejenigen, die für das Funktionieren der PCBA am wichtigsten waren.

Die Entwicklung und Implementierung dieser Lösung dauerte nur zwei Monate, ermöglichte Flex jedoch, die Testzeit zu verkürzen, redundante Tests zu identifizieren und die Gesamtzahl der Schritte im PCBA-Testprozess zu reduzieren. Der Kunde, der mit unserem Standort in Guadalajara zusammenarbeitet, erzielte beeindruckende Ergebnisse, darunter:

30%

Gesamtreduzierung

im Testzeitraum

50%

Reduzierung der Testzeit in

der Fall von Ausfällen

Der Erfolg am Standort Guadalajara veranlasste das Team von Flex, die KI/ML-Lösung an einem zweiten Standort in Nordamerika einzusetzen.

An diesem Standort betrugen die herkömmlichen PCBA-Testzeiten 10–25 Stunden, mit der vorgeschlagenen KI/ML-Lösung konnten wir jedoch eine Verkürzung der Testzeit um 20–25% feststellen.

Auch am zweiten Standort wurde der Durchsatz verbessert, und man ist nun in der Lage, täglich mehr Elektronik zu produzieren und zu testen.

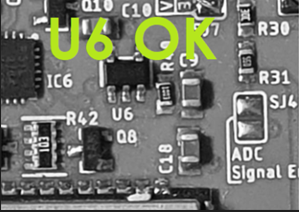

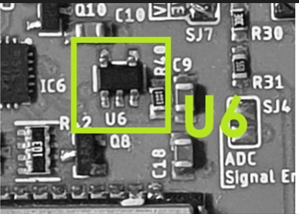

KI/ML verbessert Qualitätsprüfungen in der Elektronikfertigung

KI/ML wurde auch mit großem Erfolg für die optische Inspektion von Elektronikprodukten eingesetzt. Traditionell wurden die Produkte von menschlichen Arbeitern auf ihrem Weg durch die Fertigungsstraße inspiziert, aber mit zunehmender Produktnachfrage und Zeitdruck wurde es immer schwieriger, die Qualitätskontrolle richtig durchzuführen. Die Inspektionskriterien wurden immer umfassender und umfassten Schrauben, Drähte, Etiketten und Defekte an anderen wichtigen Komponenten. Im Laufe einer Schicht erlitten die Arbeiter auch visuelle Ermüdung, was zu mehr Fehlern führte.

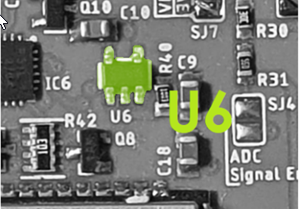

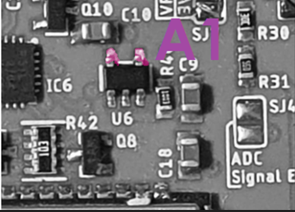

Im Jahr 2022 implementierte Flex zwei KI/ML-basierte Sichterkennungs- und Inspektionssysteme in der Fabrikhalle. Dieses System verwendete trainierte neuronale Netzwerke, um Defekte zu erkennen, die mit herkömmlichen Sichtsystemen oder von menschlichen Inspektoren schwer zu erkennen waren. Nach der Einführung lernte das System weiter, wurde intelligenter und erkannte mit der Zeit mehr Fehler.

Das System wurde darauf trainiert, wichtige Fehlergruppen zu erkennen, darunter:

Bildklassifizierung ob das Bild richtig oder falsch ist

Objekterkennung ob ein erkennbarer Mangel vorliegt, wie etwa ein Kratzer

Segmentierung

über die Identifizierung und Lokalisierung eines Defekts hinaus, die Angabe seiner Form und Auswirkung

Anomalieerkennung

ob eine Abweichung vom Referenzbild vorliegt

KI/ML und die Zukunft der Elektronikfertigung

Dieses neue Inspektionssystem führte zu einer höheren Leistung und Ausbeute und ermöglichte es uns gleichzeitig, den Ausschuss zu reduzieren, indem wir Probleme identifizierten, bevor ein Teil an die nächste Stufe in der Linie gesendet wurde.

Durch die Eliminierung veralteter Inspektionsstationen konnte Flex außerdem die Fabrikfläche optimieren und Platz für andere Linien und Lösungen schaffen.

Bei einer Bereitstellung, bei der das Werkzeug zur Überprüfung von Nüssen implementiert wurde, konnte das Team eine Verbesserung des Produktertrags um 971 TP34T verzeichnen, die Anfangsinvestition in weniger als einem Monat amortisieren und die Effizienz um über 301 TP34T steigern.

An einem anderen Standort implementierte das Team das Tool zur Verbesserung der Effizienz und Senkung der Kosten von vier Produkten mit Blechkomponenten und konnte eine Effizienzsteigerung von 281 TP34T und einen ROI von 3881 TP34T erzielen.

Die größte Auswirkung der KI-basierten Inspektionssysteme war auf das Inspektionspersonal, das in die Lage versetzt wurde, die innovative Technologie zu beherrschen. Dies hat die Arbeitsmoral der Mitarbeiter gesteigert und ihnen erfüllendere Karrieremöglichkeiten eröffnet.

Diese Lösung war bisher so erfolgreich, dass wir an über 15 Standorten KI/ML-Produktinspektionen eingesetzt haben, mit dem Ziel, die Technologie in Zukunft noch weiter auszuweiten.

Kontinuierliches Lernen und Innovation in der Elektronikfertigung

Bei Flex sind wir immer an der Spitze der I4.0-Technologien und suchen nach neuen Wegen, um unseren Kunden zu helfen, Außergewöhnliches zu schaffen. Unsere Ingenieure entwickeln mit den neuesten Technologien, einschließlich KI/ML-Methoden, die Werkzeuge und Ressourcen, die zur kontinuierlichen Optimierung der Produktionsabläufe erforderlich sind. Wie bei jeder anderen technologischen Investition müssen Hersteller die richtigen Anwendungsfälle für das Unternehmen identifizieren, um den größtmöglichen ROI aus der Systemimplementierung zu erzielen.

Durch unsere Implementierung haben wir gelernt, wie wichtig es ist, gute Datensätze zu verwenden und die richtigen Analysemethoden auf diese Daten anzuwenden, um die Maschine zu trainieren. Da wir diese Anwendungsfälle für unser Unternehmen implementiert haben, haben wir auch unsere allgemeinen Digitalisierungsbemühungen verstärkt, da die Systeminteroperabilität ein Muss ist. Wenn die KI/ML nur in einem „Closed-Loop“-System arbeitet, kann sie nicht kontinuierlich aktualisiert und verbessert werden, um ihr volles Potenzial auszuschöpfen.

Genau wie bei künstlicher Intelligenz und maschinellem Lernen verbessert sich unser Team mit der Zeit, sammelt mehr Daten und lernt aus Erfahrungen. Auf diese Weise konnten wir Industrie 4.0-Lösungen an Standorten auf der ganzen Welt implementieren. Wir suchen weiterhin nach neuen Möglichkeiten, fortschrittliche Technologien einzusetzen, um den Geschäftserfolg unserer Kunden in der Praxis zu steigern.