背景

一家领先的医疗设备公司选择 Flex 来制造其 II 类糖尿病产品。在美国,II 类医疗器械指定是指对患者和/或用户具有中度至高风险的器械。超过 40% 的医疗设备属于此类。它们需要最高的可靠性,因为任何错误或问题 设计或制造过程 可能会使患者处于危险之中。

由于涉及严格的性能、可靠性和安全规范,建立合规的医疗设备制造流程可能需要数年时间。此外,对这些流程的任何修改都需要重新验证、记录并重新提交给监管委员会,这是一个耗时且成本高昂的过程,可能会导致延误。平衡所有这些考虑因素和优先事项,对于 医疗设备制造商 简化流程以提高敏捷性和弹性,同时仍满足所有监管要求。

鉴于患者健康的高风险以及精确规划和预测的需要,医疗设备制造是使用基于软件的环境来优化流程的模拟技术的理想选择。其中一种技术是离散事件模拟 (DES),它将现实世界系统的运行建模为一系列离散事件。它使我们能够安全、准确地建模、模拟和分析必要的相关组装、测试和运输流程。

DES 使我们能够:

- 设计人员和物料的高效流动

- 更准确地预测产量

- 减少库存

- 提高吞吐量

挑战

随着医疗保健行业适应 COVID-19 大流行的迫切需求,医疗专业人员也必须进行调整和调整 变得更有弹性 这样他们就可以继续解决其他关键的医疗保健需求。我们需要帮助客户加速和优化 II 类糖尿病产品的开发,以确保速度、质量和可靠性,同时扩大生产规模并最大限度地降低风险,应对全球大流行的持续挑战。

解决方案:使用 DES 优化制造,创建工厂车间的数字孪生。

通过复杂生产系统的虚拟表示,我们测试了各种场景并获得了有关优化策略的见解。

首先,我们将生产资产(如设备、布局和员工)的表示导入 DES 软件中,以模拟物理生产过程。我们还分析了环境中的设备如何与其他设备、人员、材料和其他物体相关。这为工艺流程提供了基线。

流程到位后,我们加载相关数据并将其分配给适当的资产, 创建工厂运营的数字孪生。这使我们能够在不消耗设备或材料的情况下模拟流程,迭代数十万个“假设”场景。测试完成后,我们的业务和工程人员与我们的模拟专家一起审查输出以进一步优化。

我们重点关注几个关键维度,包括:

- 提高产量

- 利用购物车消除增值流程的瓶颈

- 评估主计划,将每季度交付量从 550 万件增加到 810 万件

- 优化工作订单大小以消耗给定单元中的材料

结果

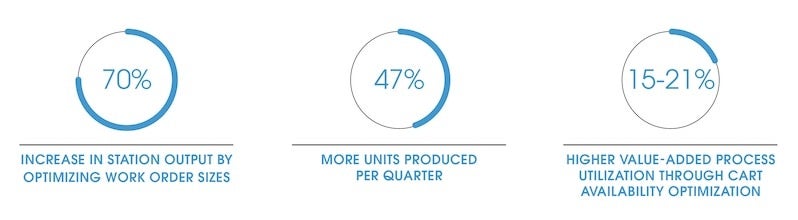

如果没有模拟,这个测试过程将至少需要三个月的时间。但我们的 DES 工具使我们能够在短短三周内完成优化分析,从而使我们的客户能够更快地将产品推向市场。这节省了我们客户的时间和金钱。它还测试了该工艺,以确保生产出可靠的产品,这是 II 类医疗器械的关键成功因素。利用我们的仿真专业知识来优化生产流程,我们帮助客户实现了显着的投资回报率。

例如,使用更多的推车在工厂周围运输材料和半成品 增值流程 引入了更高的流程效率。如果不进行模拟,我们就不会将购物车确定为消除潜在瓶颈并实现更大弹性的解决方案。

主要效率提升包括