几乎每个生产实体产品的行业都面临着改变传统线性生产模式的压力,要求其变得更加循环,创造出环保、可持续的产品,而最终不会损害安全。 医疗保健行业 也不例外,但制造商必须在更可持续的设计和制造与保障患者健康的严格法规和要求之间取得平衡。

在本白皮书中,我们将讨论产品工程师如何进行生态价值分析,以展示生态智能设计的优势,该设计考虑了可持续材料、产品耐用性和更高的能源效率。我们还将介绍如何使用基于定量数据的生命周期评估以及对平台进行其他改进,使产品能够满足日益增长的环境目标需求。

最后,我们将展示如何应用环境设计 (DfE) 指南帮助我们的医疗保健解决方案客户立即减少在售产品和未来产品的制造过程对环境的影响。

介绍

世界卫生组织估计,大约 医疗保健行业总废弃物的 85% 属于一般、无害废弃物呼吁人们采取行动,实现更可持续的医疗保健,这意味着设计采用可回收选项、实现循环经济流程和提高产品耐用性的解决方案。最终目标是在不损害设备可靠性或患者安全的情况下,最大限度地减少浪费并为更环保的地球做出贡献。

随着对减少浪费、从资源中获取更多价值以及降低制造业对环境的影响的关注正在改变行业,医疗器械制造商必须将可持续性纳入其要求。与更大的制造业一样,医疗器械制造商必须摆脱传统的“获取、制造和处置”线性模式,转向可再生、 闭环产品生命周期 通过修复、翻新和再利用。

要做到这一点,需要仔细观察产品目前的设计和制造方式、生命周期评估,并愿意实施产品重新设计,以减少总体浪费并推进可持续发展目标。

通过生态价值分析确定改进措施

第一步是进行生态价值分析,开始重新设计评估。该评估根据一套最佳实践指南进行,以确定可以改进的地方。

可以确定需要改进的领域示例:

- 使用可持续材料

- 延长产品耐用性

- 提高能源效率

- 简化拆卸和重组过程

- 简化维护和维修流程

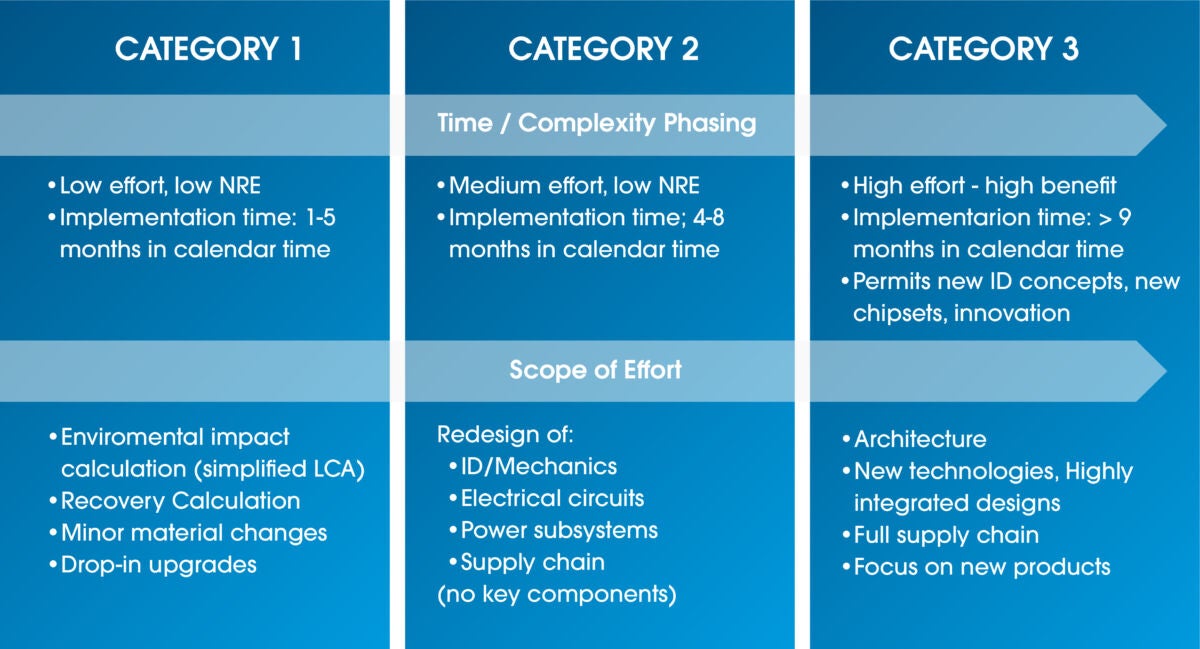

不要只关注设计的一个元素, 医疗设备制造商 必须评估每个产品特性,以确定可能的重新设计,这将为如何实现日益雄心勃勃的可持续发展目标提供更全面的图景。可以评估每个概述的重点领域对设计的影响和潜在的环境效益。生态价值分析确定的不同可能的设计变更可以按时间、复杂度阶段和工作范围进行分类,以确定最佳前进路径。

图 1:生态价值分析

特别是对于医疗器械, 设计 原则传统上是为了满足性能和可靠性要求。从一些早期产品的材料选择中可以看出,需要更加注重可持续性。

例如,产品外部可以涂漆以增加美观度或增加柔软的握柄。从可持续性的角度来看,这些添加物可能会成为污染物,对产品的可回收性产生负面影响。

作为安全预防措施,并防止进入 PCBA,塑料外壳通常采用焊接或其他不可逆组装解决方案密封。由于这种防篡改功能,产品无法轻易拆卸以进行物理维护、维修或翻新零件,否则可能会对外壳和内部组件造成永久性损坏。

另一个例子与固件升级考虑有关。有些产品不允许在已部署到现场的产品上升级固件。虽然这种安全限制可以防止恶意用户的干扰,但当有新功能或错误修复可用时,必须更换设备,因为它无法进行物理升级。在这种情况下,生态价值分析可能会影响产品开发人员启用远程固件维护功能。

生态智能设计的应用

医疗器械应利用环保设计 (DfE) 指南,通过材料选择和材料减少等考虑因素来帮助减少对环境的影响。通过了解生态价值分析的好处,设计师可以进一步评估设计,以确定如何最好地构建或重新设计易于拆卸、重新组装、维护和维修的产品。这些设计流程可以提高产品的可靠性和耐用性,延长其使用寿命,并有助于减少造成浪费的一次性产品。

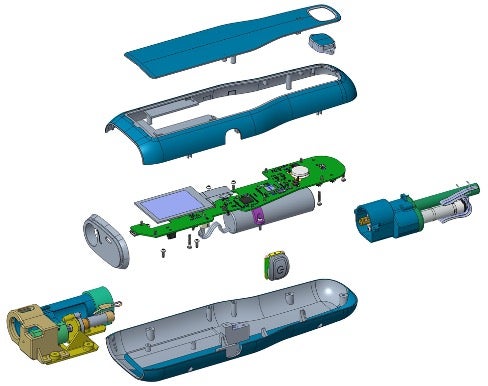

智能自动注射器设计平台就是这种设计流程应用的一个例子(图 2)。自动注射器是一种医疗设备,根据 DfE 指南制造,旨在减少对环境的影响,并解决目前市场上许多药物输送设备中发现的产品可持续性改进领域。

该平台旨在帮助医疗科技和制药公司加快产品上市时间、降低成本、提高可靠性,同时确保患者的依从性和可持续性需求。

图 2:智能自动注射器平台

在医疗保健行业,我们必须考虑新的可持续性需求以及经过多年经验开发和磨练的功能要求。展望未来,我们必须整合环境设计原则

融入到产品设计过程中,以便我们能够继续拯救生命,同时保护地球。

— Stefano Vicenzetto,高级设计系统工程师

智能自动注射器平台采用多种生态智能设计,例如:

- 使用长寿命充电电池替代一次性不可充电电池

- 自动注射器平台固件的安全远程升级

- 开发更小的子系统和使用更少材料的 PCBA 系统可以降低总体 CO2 排放

- 易于拆卸、更易于维修、翻新或分离零件以便重复使用、回收或处置

自动注射器平台的组装过程采用统一的螺钉设计,而不是激光焊接、超声波焊接或热熔接等技术。统一螺钉的使用确保自动注射器可以使用单一工具拧开,从而加快并简化需要时的拆卸。

Flex 设计遵循 DfE 指导方针和原则,在组装和制造过程中尽量减少内部产品的焊接和粘合,即使在报废阶段也能带来好处。由于回收材料的污染较低,该设计继续有助于实现减少废物的目标。

生命周期环境影响评估

在开发自动注射器平台时,除了考虑生态智能设计外,还进行了从摇篮到大门的生命周期评估,以根据以下内容评估环境影响:

- 一氧化碳2 排放

- 能源和水消耗

- 回收率(材料回收的百分比)

- 回收率(产品使用寿命结束时用于产生能量的材料百分比)

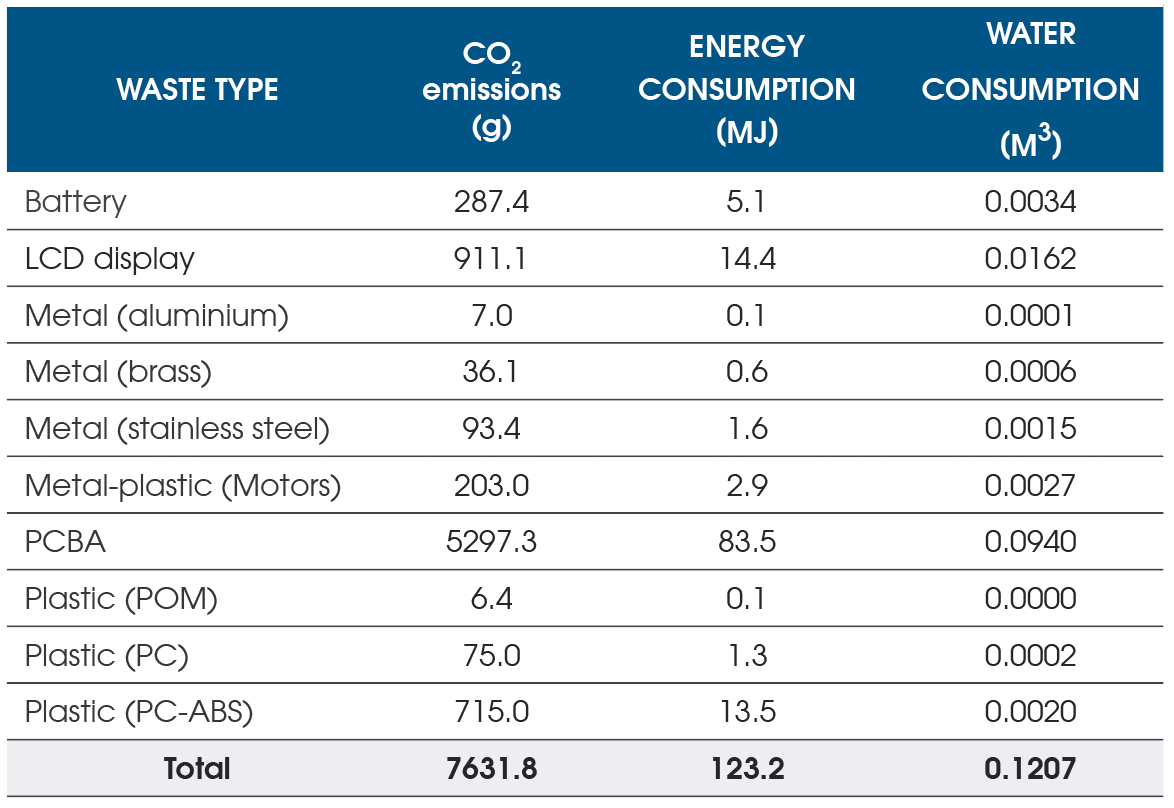

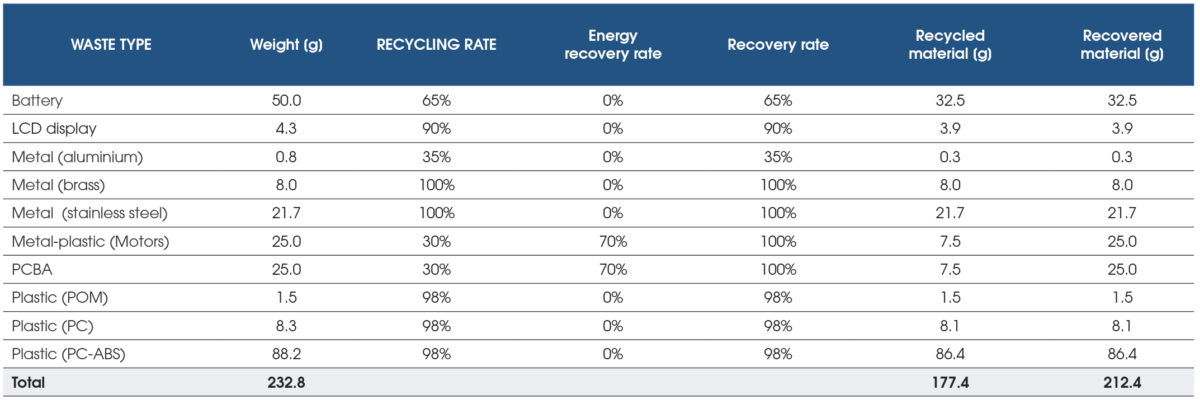

评估结果(图 3)有助于确定制造过程中使用的各种组件对环境的潜在影响。随着 DfE 指南的实施,与医疗技术公司的合作有助于制定和执行环保战略,以实现其可持续发展目标。

图 3:生命周期评估

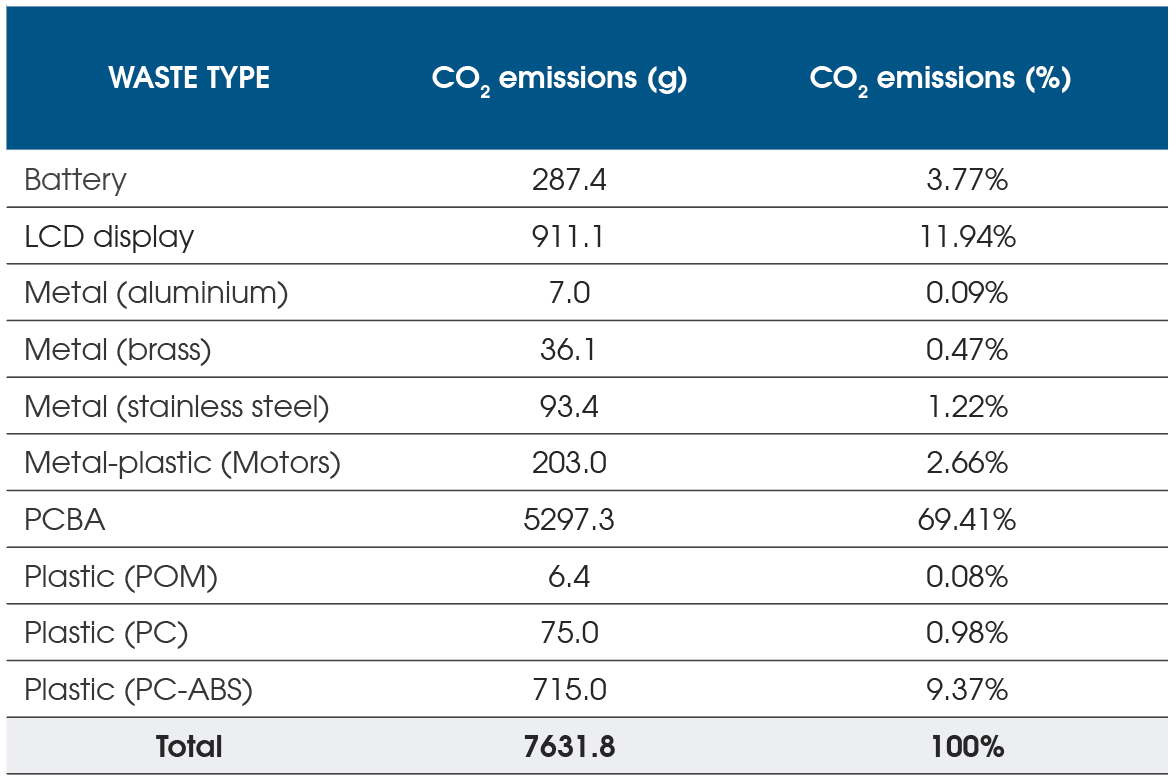

具体评估 CO2 等效排放量(图4),可以计算出实施特定设计以提高耐用性或易于拆卸的好处。

通过在预期的自动注射器使用周期内将 PCBA 子系统的可靠性要求提高一倍,PCBA 可以重新用于翻新设备,从而节省高达 69% 的 CO2 排放,并将 LCD 纳入翻新策略,CO2 储蓄可增至81%。

减少 CO 的另一种方法2 减少排放的关键是减少所有塑料部件的质量,特别是外盖和镜头。有限元分析可用于优化整体厚度,自由落体或冲击试验等临时测试可以支持这一优化。

图 4:生命周期评估——CO2 等效辐射

通过选择可回收材料,可持续发展目标可以得到进一步加强(图 5)。可拆卸设计方法允许在产品使用寿命结束时收集和分离材料。某些材料可以从垃圾填埋场转移并用于其他目的,例如回收作为原材料来制造非医疗产品或能源回收。

总体而言,智能自动注射器平台的回收率和再循环率可达到 76.2% 的回收率(回收材料/材料总重量)和 91.2% 的回收率(再循环和回收材料/材料总重量)。

图5:回收和再循环率

产品设计的持续改进

如上所述,在早期设计阶段,自动注射器平台就选择了可回收塑料。下一步是用原生生物质(植物)和食用油产生的新型绿色塑料取代标准的化石基塑料,减少对环境的影响。

一个例子是,制造商将其定义为气候中性的新型聚碳酸酯,可用于替换所有外部盖子,从而大大减少相关排放。 最初由化石基双酚 A 聚碳酸酯生产的镜头也可以进行同样的替换。 聚甲醛 (POM) 部件也可以采用类似的方法。

另一个优化过程侧重于功耗

通过优化功耗,我们可以用更小的可充电电池替换电池。这会带来以下几个好处:

- 减少二氧化碳2 从摇篮到大门生命周期评估中的等效排放量

- 减少使用过程中自动注射器平台电池充电所需的能量

- 减少产品处置过程中产生的危险废物

最终,医疗器械制造商可以采用持续改进的原则来持续评估产品的设计,并实施新的方法使其更具可持续性。

结论

通过应用生态价值分析模型并遵循 DfE 指南,以 Flex 自动注射器平台为例,Flex 工程师展示了对生态智能循环生产模式的深刻理解和能力,最终减少了浪费并从资源中创造更高的价值。

这些流程至关重要,因为越来越多的行业,特别是医疗保健行业,继续转向可持续设备,这些设备有助于实现环保目标和增强企业社会责任,同时又不损害设备可靠性和患者安全。

让我们共同创造非凡

与 Flex 等值得信赖的制造和供应链合作伙伴合作,可以让您更快地发展——通过创意、原型设计、工程、制造、增值履行、循环经济解决方案和逆向物流——同时利用更广泛的专业知识、能力和规模。

Flex 与医疗公司合作设计、制造和交付突破性的医疗设备、医疗设备和药物输送解决方案。

我们将丰富的技术重点放在设计和制造方法上,以无与伦比的规模发挥跨行业优势,并能在同一屋檐下提供完整的垂直整合。我们的方法得到了 FDA 注册、符合 ISO 13485 标准和 Med accredit 认证的设施以及使我们达到最高标准的质量体系的支持。