随着全球各地的制造商竞相实现工厂车间数字化,Flex 讨论了数字化的重要性以及如何从数据中提取最大价值以推动积极的业务成果。

全球疫情极大地改变了我们的经营方式。过去的一年,我们关注全球供应链需要改进的地方,考验了制造流程的弹性,并凸显了车间数字化和数据的重要性。

例如,Flex 最近为我们的员工及其家属生产了第 1 亿个口罩。在疫情初期,我们 杠杆数字化 在整个掩模制造过程中,我们都在关注数字化。我们在不同的工厂设置了屏幕,展示每个工厂的最佳实践,并利用联网设备的见解来了解如何提高产量。因此,车间技术人员可以实时协作,尽管相隔数千英里。有了数字化,一切都变得更快、更实时。

在不可预测的疫情爆发之前,Flex 为数字化工厂车间所做的投资取得了巨大的成果。然而,那些在数字化转型计划中落后的人正在努力追赶。事实上,最近 2021 年制造业状况报告 调查显示,91%的制造业决策者今年正在加大对数字化转型的投资。

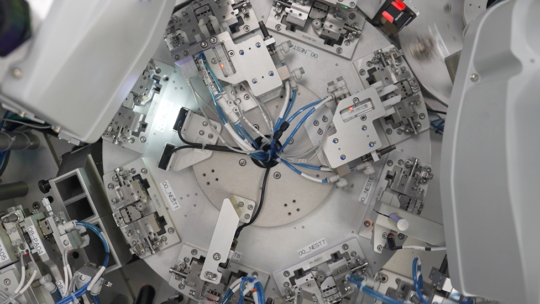

这些投资可能以工业物联网 (IIoT) 传感器、联网设备和其他智能技术的形式出现。如果使用得当,这些工具可以生成实时数据,从而提高生产率、提高效率并实现更智能、更快速的决策。

如果操作正确,工厂数字化可以带来令人难以置信的结果,但也存在许多陷阱和错误。我们的制造业务遍布全球 100 多个工厂,占地超过 5000 万平方英尺,我们已开发出多种车间改造最佳实践。

不要迷失在数据集中

单条生产线可生产超过 70 TB 每天的数据量足以容纳五百万本电话簿。

人们很容易在海量的数据中寻找看起来有趣或可能有助于流程改进的部分。虽然好奇心可能会促使一些员工更详细地探索,但这通常不是一个明智的选择。相反,当员工从问题入手时,数据才是最有益的。

每个团队都应该问的问题是:“数据如何使我做出持久的改变,从质量、准时交付或生产的角度让客户受益。”一旦这个问题明确了,解析数据就会变得更加集中。

制定数据和数字化计划

制造商应努力将 30% 的时间用于思考数据如何帮助解决特定问题,30% 的时间用于确定解决该问题的数据位于何处,30% 的时间用于根据新数据推动改进,而仅将 10% 的时间用于技术实施。重点应始终放在寻找提取有助于推动业务改进的信息的方法上。

通过培训将原始数据转化为行动

那么,如何获取大量原始数据并将其转化为可操作的信息呢?答案是人。任何技术采用中最容易被忽视但又至关重要的方面之一就是利用工具的人。在数字化制造方面尤其如此。

如果你不投资员工,让他们能够智能地操作机器,那么在硬件和软件上花费 $1000 万美元是不够的。培训有多种形式,包括分步手册、在职培训(工人可以获得机器界面的实践经验),甚至模拟环境(他们可以在虚拟环境中工作而不会影响生产线的正常运行时间)。

培训计划注重系统思维也很重要。例如,如果员工对一台机器进行更改,则可能会对下游设备产生负面影响,并可能破坏下游生产。了解整个系统至关重要。

实时数据需要实时决策

在疫情期间,许多支持人员被迫待在家里,车间人员负责利用数字化流程中的洞察。由于工厂是一个不断变化的生态系统,因此在家的员工无法分析数据并根据信息提出改进建议。事后再做决定在制造环境中行不通。

这就是为什么让数据访问民主化并让每位员工都能利用洞察力推动有意义的变革如此重要。这对客户和内部流程都有深远而有力的影响。

数字化、数据驱动工厂的好处

如果操作得当,制造企业可以从工业 4.0 中实施的实时数字系统中获得诸多好处。企业不仅可以更好地与客户保持一致、加快生产速度并优化流程,还可以学习并采取措施,以更低的风险优化未来的生产。

传统工厂生产商品,而如今的联网工厂则生产商品和数据。归根结底,这些工厂如何利用数据解决问题、帮助员工做出实时决策以及为客户推动可持续变革才是最重要的。

继续探索数字化、可持续实践和其他先进技术对整个制造业的作用。 阅读更多内容